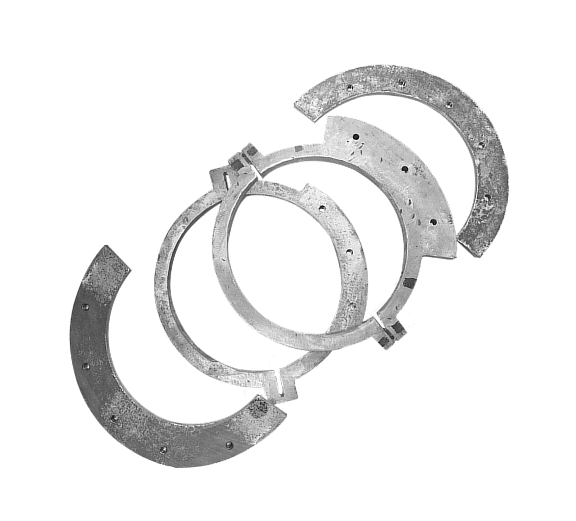

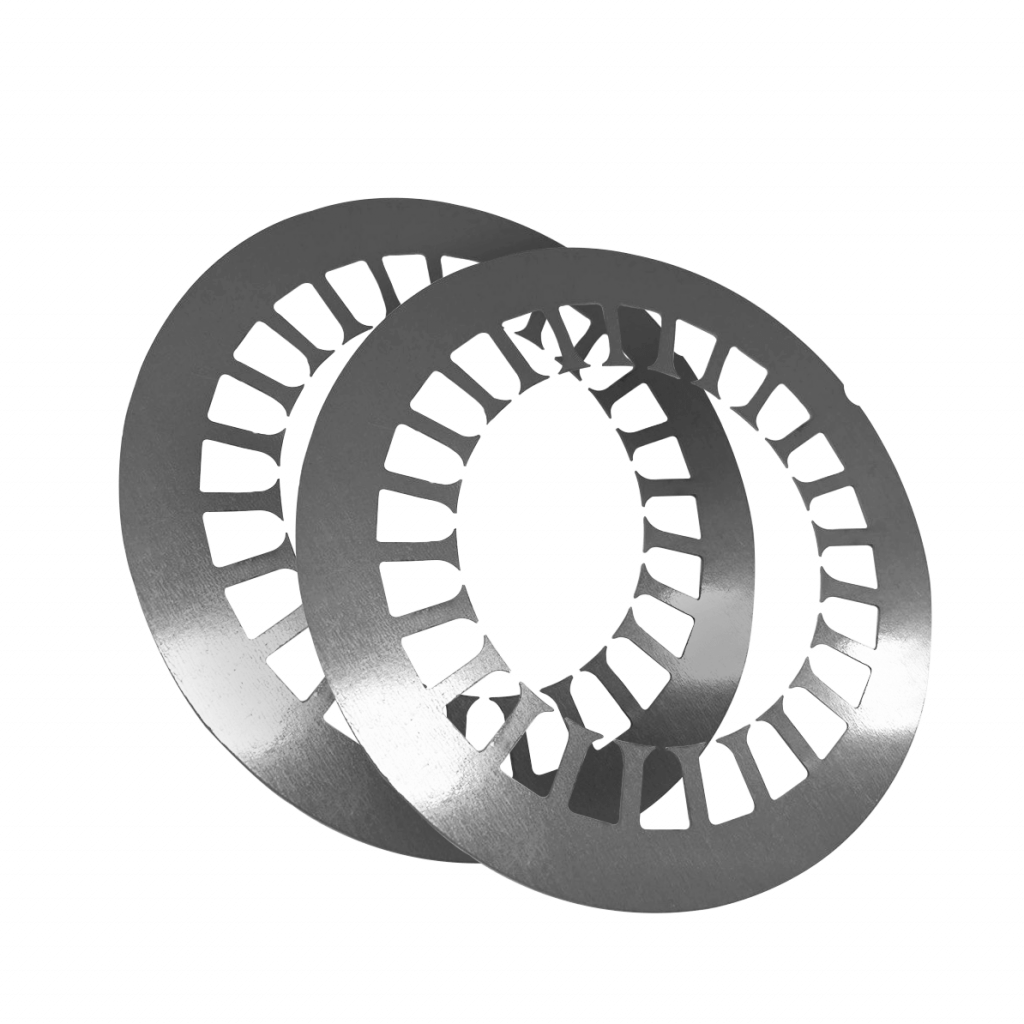

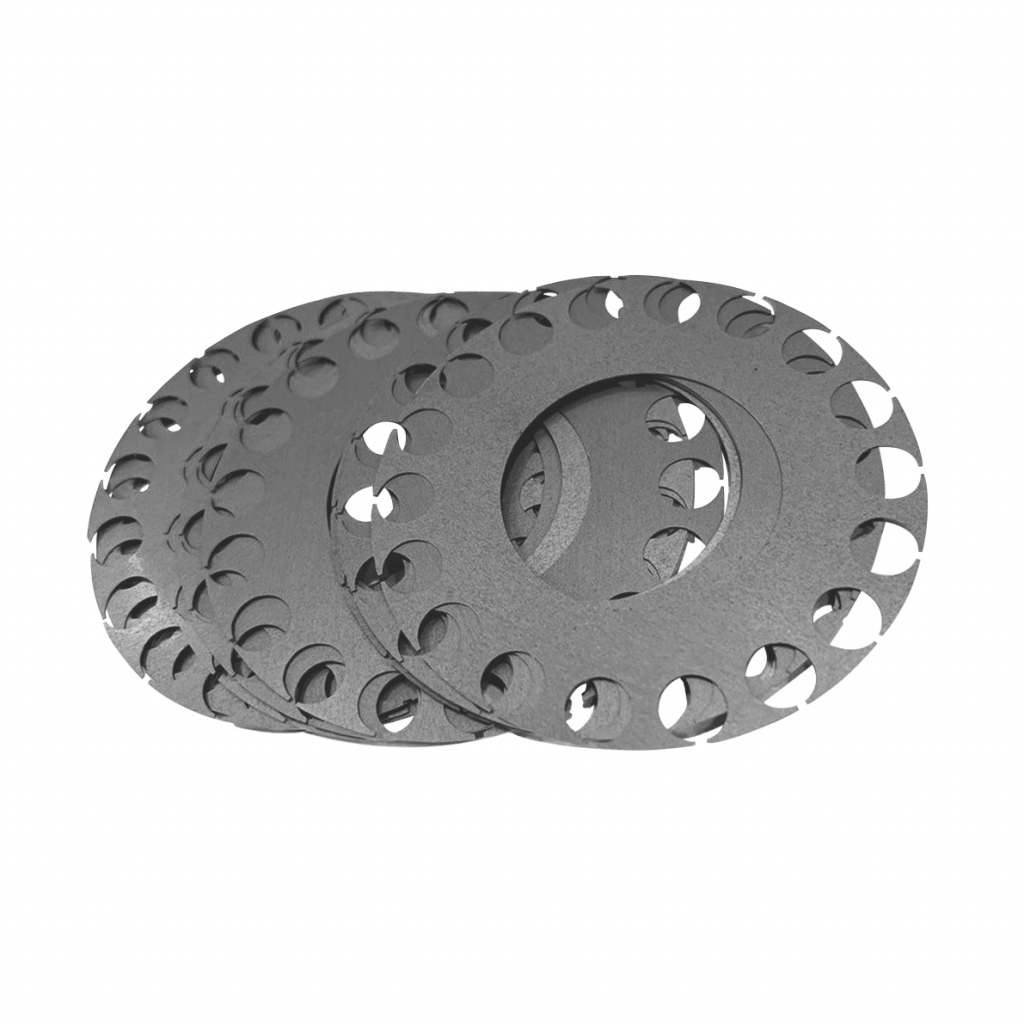

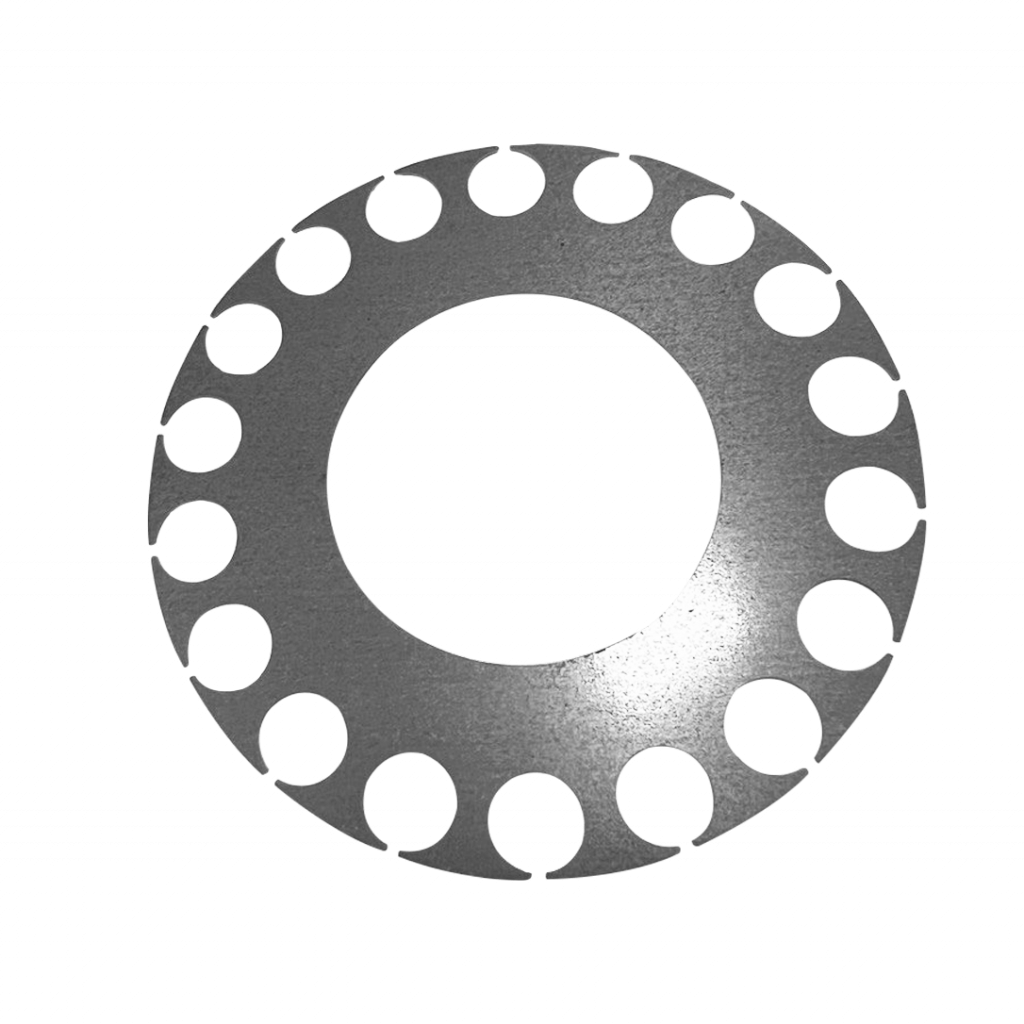

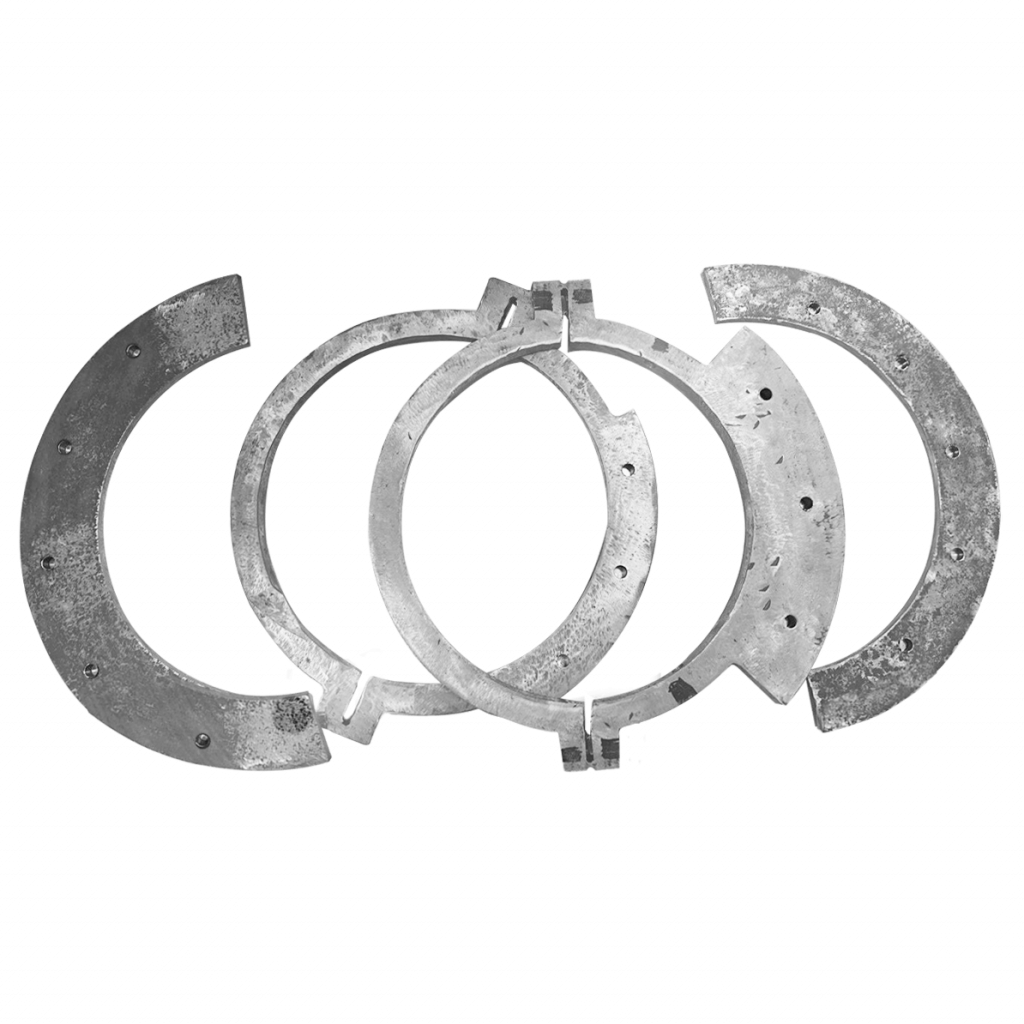

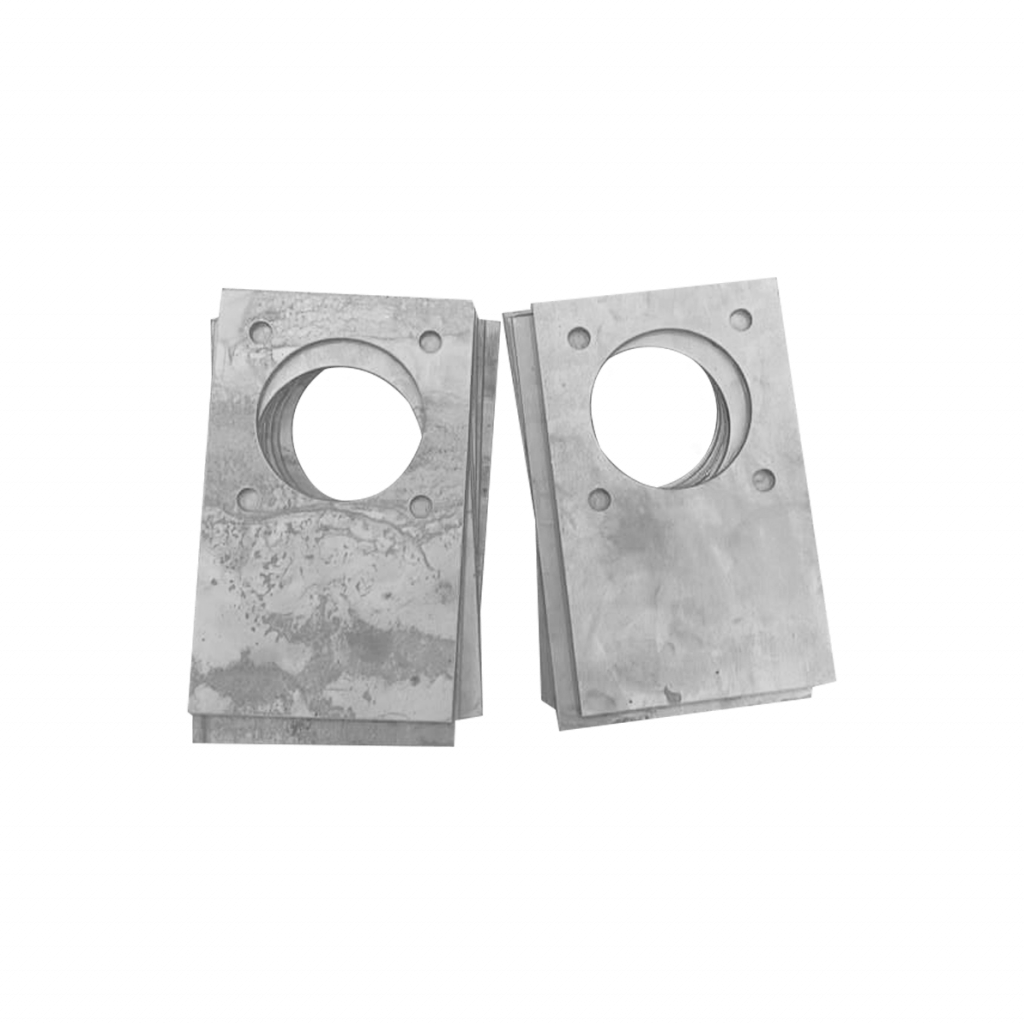

Лазерная резка металла

Лазерная резка металла — это высокотехнологичный метод обработки, сочетающий точность, скорость и автоматизацию. Технология позволяет производить детали сложных контуров с идеальной геометрией и чистотой реза без механического воздействия на материал.

Для расчета стоимости и сроков изготовления вашего заказа предоставьте техническую документацию или чертежи. Гарантируем профессиональный подход и соблюдение согласованных параметров.

Возможности лазерной резки

Толщина материала

до 40 мм (в зависимости от типа металла)

Точность обработки

±0,05 мм

Скорость резки

до 25 м/мин

Типы обработки

2D и 3D резка, гравировка, маркировка

Материалы

алюминий, нержавеющая сталь, латунь, жаропрочный металл

Преимущества

Чистый рез без заусенцев

Нет необходимости в дополнительной обработке

Экономия материала

Минимальный отход металла

Высокая скорость

Быстрое выполнение заказов любых объемов

Отсутствие механического контакта

Нет нагрузки на материал

Гибкость

Работа с листовым, трубным и профильным металлом

Наши партнеры

Заказать продукцию

Заполните форму, мы свяжемся и обсудим детали взаимовыгодного сотрудничества

8 (843) 524-70-90

8 (963) 139-63-60

info@scorsa.ru

Промышленная Площадка

Индустриальный Парк М7 №2, здание 22

Зеленодольский район, Республика Татарстан