Блог

-

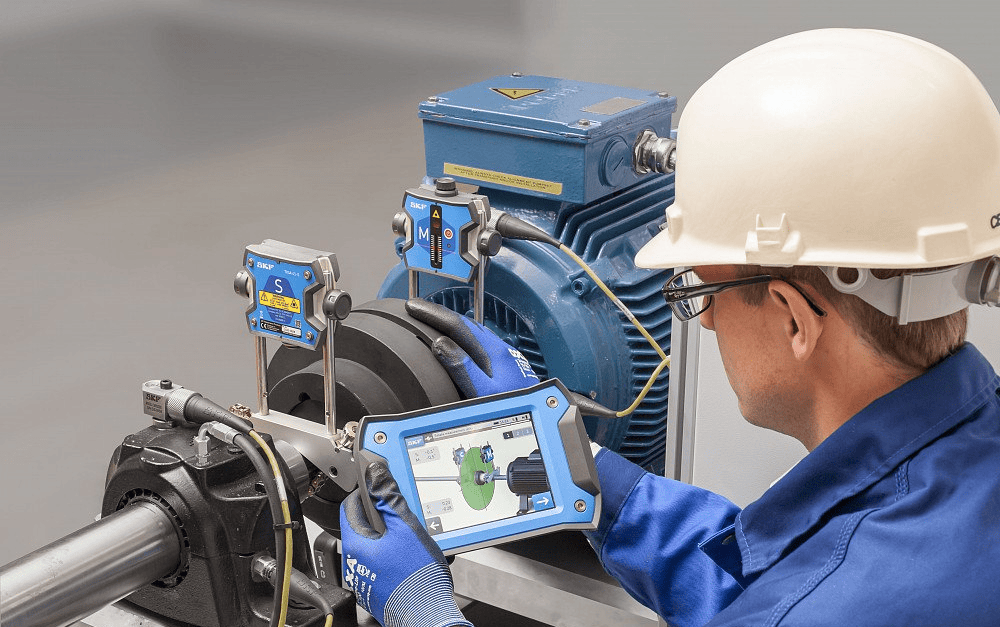

Принцип действия датчиков частоты вращения

Датчики частоты вращения широко применяются в различных промышленных, автомобильных и аэрокосмических системах, также являются ключевыми компонентами для измерения скорости вращения объектов. Такие устройства позволяют контролировать…

-

Принцип действия датчиков скорости

Датчики скорости являются неотъемлемыми элементами в самых разнообразных областях современной техники. Они используются в: автомобильной промышленности, аэрокосмической отрасли, производстве различных транспортных средств и машин. Датчики…

-

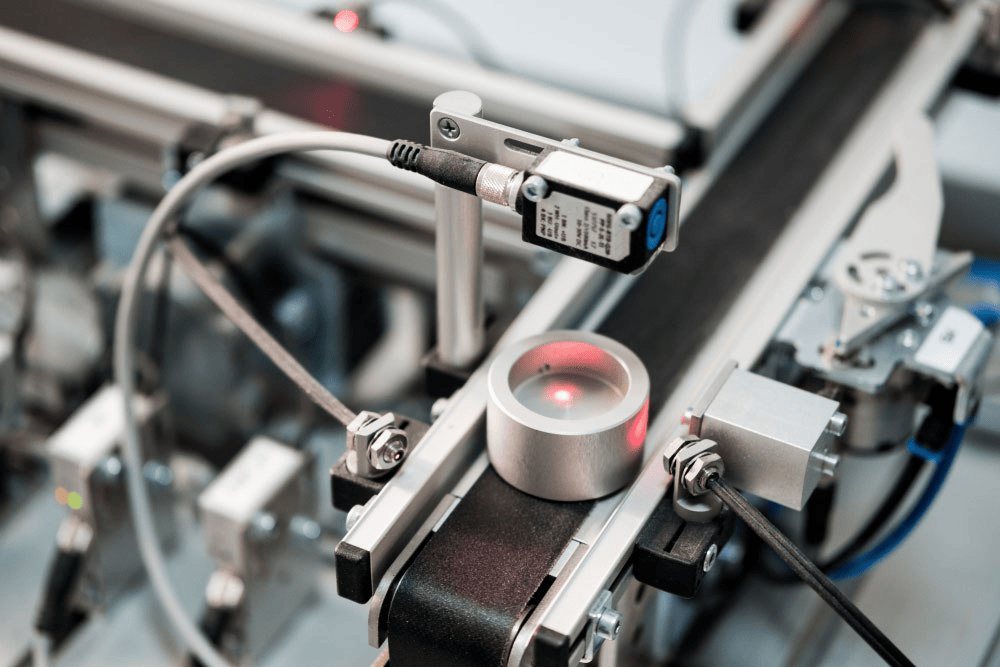

Применение датчиков частоты вращения в промышленности

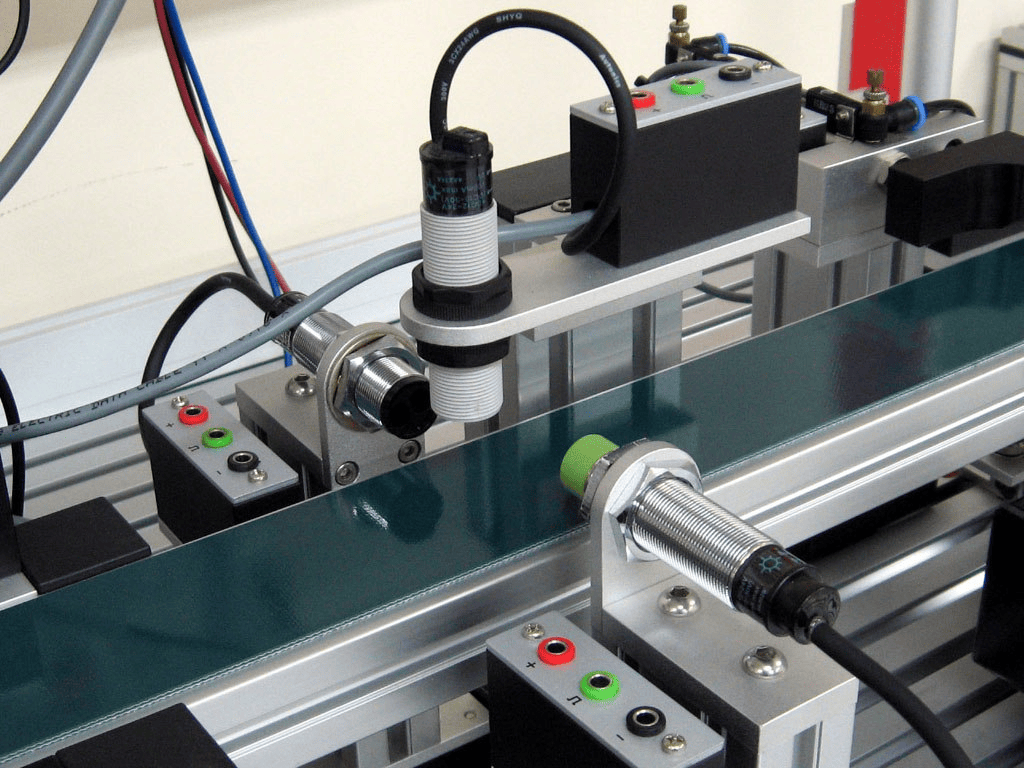

Применение датчиков частоты вращения в промышленности обусловлено необходимостью контроля и управления различными производственными процессами, в которых скорость вращательного движения является критическим параметром. Такие устройства позволяют…

-

Применение датчиков оборотов в промышленности

Применение датчиков оборотов в промышленности является критически важным аспектом для многих производственных процессов. Датчики оборотов, также известные как датчики скорости вращения, используются для мониторинга и…

-

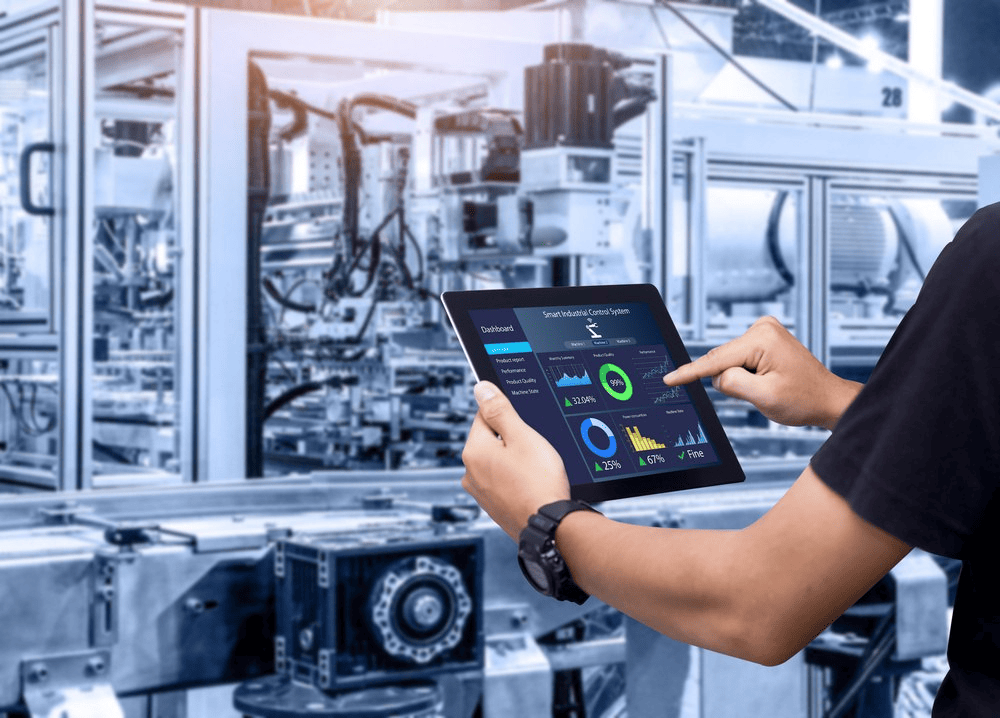

Где применяются датчики скорости

Датчики скорости являются неотъемлемым компонентом современных технологических систем и используются в разнообразных сферах индустрии и повседневной жизни. Эти устройства преобразуют скорость объекта в электрический сигнал,…

-

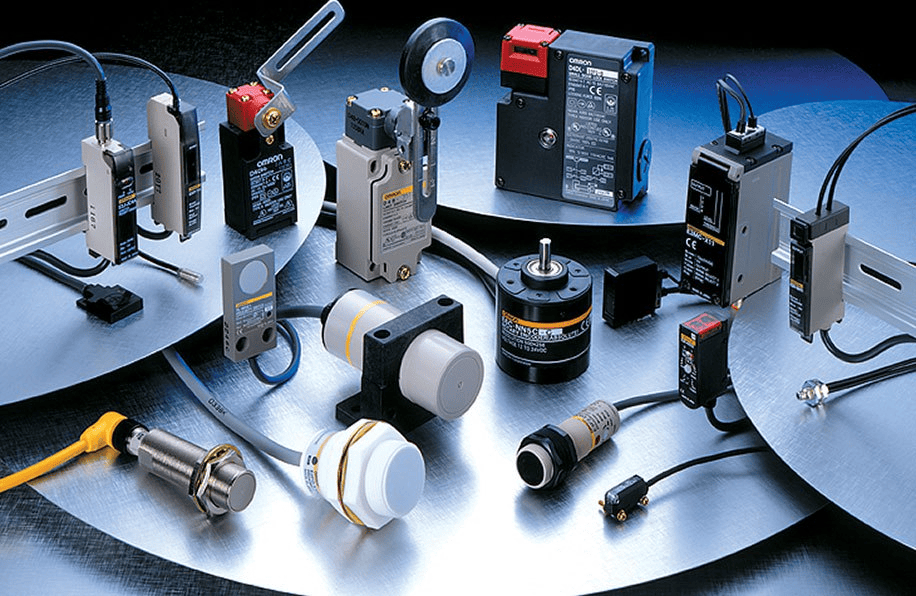

Виды датчиков скорости

В мире современных технологий датчики скорости занимают одну из ключевых позиций, обеспечивая безопасность и эффективность работы различных систем. Эти устройства предназначены для измерения скорости движения…

-

Маркировка изделий Гравировка изделий

Маркировка и гравировка продукции — один из важнейших аспектов ее брендинга. Маркирование не только помогает компаниям идентифицировать и продвигать свою продукцию, но и позволяет придать ей уникальные,…

-

Гидравлические и пневматические испытания

Гидравлические и пневматические испытания необходимы для обеспечения надежности и безопасности промышленного оборудования, трубопроводов и систем. В общем случае гидравлические испытания измеряют давление в компонентах системы,…

-

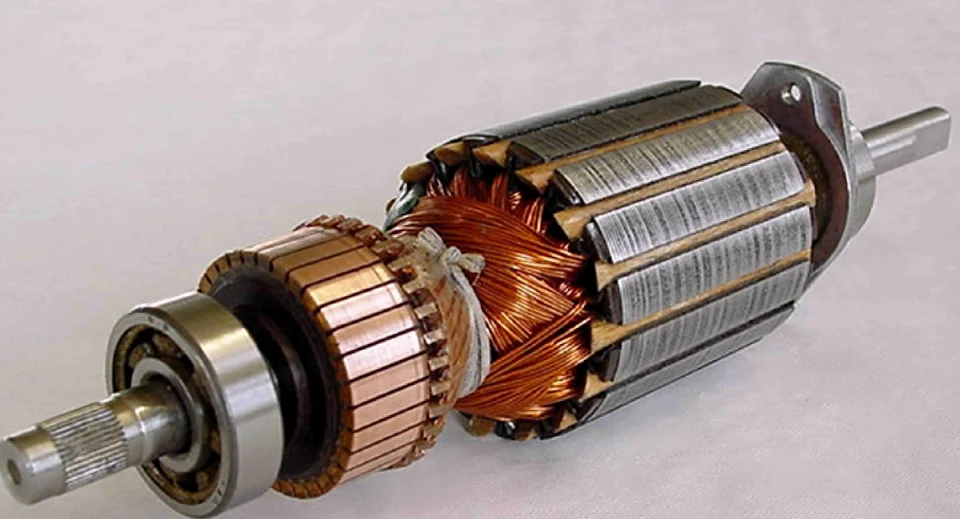

Обмотка ротора

Обмотка ротора — важнейший процесс в производстве и эксплуатации электрических машин. Она включает в себя намотку провода на ротор или вращающуюся часть электрической машины для создания движения…

-

Обмотка якоря

Обмотка якоря является важнейшей составляющей электродвигателя, поскольку она создает магнитное поле, необходимое для возникновения вращательной силы. Обмотка якоря обычно состоит из слоев изолированного провода, намотанного…